|

Entwicklung des G-Laders und anderer

Spirallader

Das Grundprinzip des G-Laders führt auf die

Entwicklung des Franzosen Léon Creux zurück, der im Jahr 1905 einen

Spiralverdichter zum Patent anmeldete. Zu dieser Zeit war jedoch an eine

Produktion solcher Spirallader nicht zu denken, da es an den Möglichkeiten

fehlte, die Bauteile mit der nötigen Präzision herzustellen.

Im zweiten

Weltkrieg kam der Bedarf auf, Motoren von Flugzeugen aufzuladen um in der

Höhe abnehmende Luftdichte zu kompensieren - anderenfalls hätten die

Flugzeugmotoren in großer Höhe nicht die volle Leistung entwickelt. Hier

sollen bereits Spiralverdichter zum Einsatz gekommen sein.

Im Laufe der Zeit

griffen einige Firmen (wie z.B. Pierburg) das Konzept für den PKW-Sektor auf, verfolgten es

aber auf Grund der hohen Toleranzanforderungen beim Fertigungsprozess aber

nicht bis zur Serienreife. Im Jahr 1978 wurde Dr. Ernst Fiala, damaliger

Entwicklungschef bei Volkswagen, auf den Spirallader aufmerksam. Es

folgten zahlreiche Prototypen des später "G-Lader" genannten

Spiralverdichters, es wurde mit verschiedenen Kammerbreiten sowie

unterschiedlichen inneren Verdichtungen experimentiert.

Prof. Ulrich Seiffert (VW Technikchef ab

1.9.1988) mit Prof. Ernst Fiala (VW Technikchef bis 1.9.1988)

Einen ersten Prototypen eines mit "Kompressor"

aufgeladenen VW Polo GT bekam die Öffentlichkeit 1983 zu Gesicht, der Name

"G-Lader" oder "G40" existierte zu dieser Zeit aber noch nicht. Und obwohl

nur ein Jahr später (1984) mit der Studie "Polo Sprint" ein

weiteres Fahrzeug mit einem neuartigen Spirallader der breiten Öffentlichkeit präsentiert wurde, hüllte sich Volkswagen

zunächst noch in

geheimnisvolles Schweigen. Erst zur IAA 1985 wurde offiziell das neue

Aufladungskonzept des G-Laders der Öffentlichkeit zugänglich gemacht und

der "Polo GT G40" einer streng limitierten Sonderserie vorgestellt.

Den

Namen "G-Lader" leiteten die Ingenieure aus der Form der Spiralgänge ab,

die an den Buchstaben "G" erinnern. Die Zahl in den Modellbezeichnungen

"G40" bzw. "G60" beschreibt die Kammerbreite, 40.0 und 59.5 mm. Zum Beweis

der Standfestigkeit ließ Volkswagen drei

G40-Prototypen auf der

Hochgeschwindigkeitsteststrecke in Ehra-Lessien 24 Stunden lang ihre

Kreise ziehen. Neben der Aufstellung eines neuen

Höchstgeschwindigkeitsweltrekords in dieser Klasse konnte die

Zuverlässigkeit eindrucksvoll unter Beweis gestellt werden. Erst 1987

sollte der G-Lader im auf vorerst 500 Fahrzeuge limitierten Polo GT G40 in

Serie gehen, außerdem wurden 40 Fahrzeuge von Volkswagen Motorsport in

Hannover auf die Rennstrecke geschickt. Weitere Dauertests wurden 1987 mit

einem Golf G60 und 1988 mit einem

Corrado G60 ausgefahren

- auch der Corrado G60 sicherte insgesamt sechs Rekorde in seiner Klasse.

Bis Ende der 1980er Jahre bestand seitens der Entwicklungsabteilung eine

begründete Hoffnung, der G-Lader könnte in noch größeren Stückzahlen

gefertigt und die Herstellungskosten der Baugruppe somit gesenkt werden.

Es war von Anfang an geplant, den G-Lader auch an Dieselmotoren in Serie

zu verbauten und Tests dazu verliefen nach Aussagen damaliger Entwickler

überaus viel versprechend. So ist es denkbar, dass aus dem berühmten 1.9

TDI mit 90 und 110 PS z.B. aus VW Golf III und Passat 35i ein 1.9er Diesel

mit G40 oder G60-Lader geworden wäre. Ebenfalls liefen im Hintergrund

Gespräche mit einem Stuttgarter Automobilhersteller, den G-Lader gemeinsam

in Großserie zu fertigen - doch für ein spezielles Roadster-Modell wurde

zu Gunsten eines Eaton Kompressors entschieden.

Zum Jahrzehntwechsel 1980er/1990er waren so ziemlich alle Schwächen des G-Lader

ausgemerzt. Die Fertigung der Komponenten war inzwischen unproblematisch -

Volkswagen fertigte die Komponenten nicht mehr selbst. Konstruktive Optimierungen wurden z.B. noch am Verdränger

vorgenommen, der so genannte "Freischnitte" erhielt, damit die Kammerwände

auch unter Last und Schwingungen nicht mehr an den Gehäusewänden

anstießen. Außerdem wurde die Nabe des Verdrängers über die Generationen

insoweit optimiert, dass die Abstützung zur Grundplatte stabiler wurde und

trotzdem Überströmöffnungen in ausreichender Größe möglich waren. Aufgrund der noch geringen Stückzahlen (nur Serienmodelle Polo, Golf,

Passat - der Corrado G60 wurde durch den VR6 ersetzt und der Golf III

später auch nur mit VR6 in der Top-Motorisierung angeboten) blieb der

komplexe G-Lader im Verhältnis zu teuer.

Den finalen Abschluss der G-Lader Ära besiegelte Ferdinand Piech

höchstpersönlich, der - wie es aus glaubhaften Quellen gesagt wird -

eigentlich ein

großer Fan des G-Laders war. Der Abgasturbolader war inzwischen preislich

ungeschlagen günstig und die VTG-Technik (= variable Turbinengeometrie;

eine je nach Lastzustand im Anstellwinkel verstellbare Turbinenschaufel)

ausgereift. Piech nahm zwei speziell für einen Fahrversuch präparierte

Audi mit Dieselmotor unter die Lupe - einen mit G-Lader und einen mit VTG-Turbolader. Obwohl der Diesel-G-Lader im Fahrversuch überlegen gewesen

sein soll, wurde final beschlossen, den G-Lader nicht länger weiter zu

entwickeln und stattdessen die in der Anschaffung günstigeren

Abgasturbolader zu verbauen.

G-Lader Entwicklungsteam auf der Bühne des

Volkswagen AutoMuseums in Wolfsburg beim Polo 2 G40 Treffen 2010; in der

Mitte sitzt der Webmaster dieser Seite

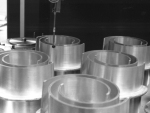

G-Lader Fertigung

Die Bauteile des G-Laders lassen kaum Spiel für

Toleranzen übrig, da sich die Kammerwände in den Abeitsräumen zwischen

Aluminiumgehäuse und dem Verdränger aus Magnesiumlegierung bis auf zehntel

Millimeter nähern und sich nicht berühren dürfen. Die Hoffnung, man könne

die Bauteile aus Druckguss ohne Nachbearbeitung übernehmen erfüllte sich

daher nicht. In den ersten Generationen des in Serie gefertigten G-Laders

kamen Hochgeschwindigkeitsfräsen zum Nacharbeiten der Gussbauteile zum

Einsatz. Weil die Technik der computergesteuerten

Hochgeschwindigkeitsfräsen (CNC) Mitte der achtziger Jahre noch in den

Kinderschuhen steckte, waren große Ausschusszahlen bei den produzierten

Komponenten hinzunehmen. Außerdem mussten Komponenten mit ähnlichen

Fertigungstoleranzen manuell gepaart werden, die ersten G-Lader wurden

also faktisch "handverlesen". Die Produktion der ersten G-Lader

hat Volkswagen in Kassel und Salzgitter noch selbst übernommen, da sich

noch

kein externer Hersteller dazu in der Lage sah.

Erst Anfang der neunziger Jahre waren die

Fertigungsprozesse soweit ausgereift, dass die Produktion des G-Laders

ohne große Ausschussmengen möglich war. Fortan wurden die Gusskomponenten

von der Firma Schweitzer und die Wellen von FAG geliefert und die G-Lader

bei der Firma Weber montiert.

|

|

Parallelentwicklung

Ecodyno / "G50"

Etwa zu der Zeit, in der Volkswagen schon den

Serieneinsatz des G-Laders im VW Polo G40 ankündigte, wurden in der

schweizer Firma Aginfor der Ingenieur Fritz W. Spinnler sowie Konstrukteur

Roland W. Kolb erste Prototypen eines parallel entwickelten Spiralladers

erprobt. Später reifte das Projekt unter der Firma SIG (bekannt u.a. für

das bekannte "Tetra Pack") zur

Kleinserienfertigung des so genannten "Ecodyno". Bei der Konstruktion des

Ecodynos fokussierte man bereits Probleme, die beim VW G-Lader häufig

auftraten: die thermische Belastung des Führungslagers - auch "Wackelauge"

genannt. Da sich beim VW G-Lader das Elastomer zum Ausgleich der

unterschiedlichen Ausdehnungskoeffizienten von Verdränger- und

Gehäusemetalllegierung im Laufe der Alterung unter ständiger

Hitzeeinwirkung versprödete, kamen die Entwickler des Ecodynos gänzlich

ohne Elastomer aus und lagerten das Gleitlager in einem Ausleger - dem so

genannten "Spatzenbein".

Nachfolger Handtmann Spirallader HSL / HSLn

Im Oktober 2009 stellte die Firma Handtmann auf der IAA in

Frankfurt den Prototypen eines Laders vor, der nach dem

Spiralverdichterprinzip arbeitet. Der "Handtmann Spirallader" - abgekürzt

HSL - war speziell für die Doppelaufladung vorgesehen. Die Konstruktion

zeigte große Ähnlichkeiten zum Volkswagen G-Lader, so waren Gehäusehälften

und Verdränger aus Aluminium- und Magnesium-Guss und CNC-nachbearbeitet. Die

Ölversorgung des HSL hat einen eigenen

Druckregler und konnte direkt an den Kreislauf des Motors angeschlossen

werden.

Eine Weiterentwicklung des HSL war der HSLn, der offenbar in der

Größenskalierung einfacher zu variieren war. Generell hält sich die Firma

Handtmann mit Informationen sehr bedeckt, offenbar weil das Interesse der

Automobilindustrie bislang nicht das erwünschte Maß erreicht. Man hörte

zwar von Versuchen und Prüfungen durch bekannte PKW-Hersteller, aber in

die Serienproduktion gelangte bis dato nichts.

Beispiele: der HSL wurde

durch die Firma

Bertrandt in einem VW Golf VI 1.4 TSI (Serie 118 kW / 240 NM) statt

dem Roots-Lader getestet. Beim Golf HSLT konnten mit HSL und

Abgasturbolader 175 kW und 355 NM gemessen werden. Eine weitere Testreihe

betraf ein so genanntes "Low Cost"-Aggregat für den Automobilbereich mit

einem hierfür eher untypischen Prinzip: ein Zweizylinder-Zweitakt-Diesel

mit 900cm³. Da ein Zweitakt-Dieselaggregat das Gemisch jedoch nicht

vorverdichtet, ist eine Zwangsbelüftung erforderlich. Diese wurde mittels

eines HSL Spiralladers realisiert.

Auf Nachfrage bestätigt die Firma Handtmann, aktuell Projekte mit

Automobilherstellern laufen zu haben und zusätzlich an einer neuen,

elektrisch angetriebenen Version des Spiralladers (HSLn) zu arbeiten für

den Einsatz in zweistufig aufgeladenen Otto- und Dieselmotoren.

Weiterführender Link zum Thema: >

www.ausleidenschaft.de <

G-Lader Nachbauten

Seit einigen Jahren versuchen sich Firmen daran, Komponenten und auch

ganze G-Lader nachzufertigen. Da das Druckguss-Verfahren für die zu

erwartenden Stückzahlen viel zu aufwendig und teuer ist, werden

Gehäusehälften und Verdränger meistens aus einem vollen Werkstoffblock

gefräst. Speziell bei der Magnesium-Legierung des Verdrängers ist auch das

verhältnismäßig teuer, so dass viele Nachfertigungen aus Aluminium

hergestellt werden. Dieser Verdränger ist dann allerdings viel zu schwer

und muss mit Ausbohrungen im Vollmaterial der Grundplatte nachträglich

erleichtert werden. Dies ist als kritisch zu betrachten, da die

Grundplatte nicht mehr die volle Stabilität gegenüber Verzug und

Schwingungen hat.

Auch wenn seit den 1980er Jahren die CNC-Fräsmaschinen deutlich besser

geworden sind und gute Maschinen auch für Kleinbetriebe erschwinglich

geworden sind, bleiben Restprobleme in den Fertigungstoleranzen. Mangels

Neufertigungen unter originalen Parametern besteht die Frage, inwieweit

solche Nachfertigungen irgendwann zu einzigen Alternative werden.

Auch wenn es in der Volkswagen-Entwicklung durchaus Gedanken gab, G-Lader

mit Kammerbreiten von über 60mm je Seite herzustellen, wurden diese nicht

vertieft. Einige Betriebe, die sich auf G-Lader spezialisiert haben,

bieten Umbauten auf "G45", "G65" und "G70" mit den entsprechenden

Kammertiefen an. Die Rückmeldungen über die Qualität und Haltbarkeit

dieser Sonderformen ist durchmischt, wird aber durch den Wunsch nach

Leistungssteigerung vieler Fahrzeugeigentümer getragen.

Spirallader in der Kälte- und Klimatechnik

In der Kälte- und Klimatechnik hat sich das Spiralladerprinzip schon lange

etabliert, daher sehen viele Klimakompressoren im Inneren einem VW G-Lader

sehr ähnlich. Auch in stationären Kälte- und Klimaanlagen hat sich das von

Leon Creux patentierte Prinzip durchgesetzt.

Obgleich der G-Lader bzw. generell der

Spiralverdichter mit 60 bis 70 Prozent Gesamtwirkungsgrad zweifelsfrei

eines der effizientesten Aufladungssysteme darstellt, fiel die Wahl der

von Volkwagen auf den deutlich günstiger zu produzierenden Abgasturbolader.

Das Hauptargument während der Produktionsphase des G-Laders, das beim

Abgasturbolader auftretende "Turbo-Loch", verlor mit Entwicklung der

variablen Turbinengeometrie (VTG) an Bedeutung. Bis Ende der neunziger

Jahre produzierte Volkswagen daher nur noch kleine Mengen des G-Laders zur

Ersatzteilversorgung, dennoch ist der G-Lader schon jetzt mangels

ausreichender Verschleißteilversorgung und absehbarem Produktionsstopp

neuer G-Lader zum Aussterben verurteilt. Genau darin sehen viele Fans den

besonderen Reiz und das Fahren eines G-Laders hat schon heute eine gewisse

Exklusivität, die nicht zuletzt durch den einzigartigen Klang des

G-Lader-Motors begründet wird.

Text und Bilder (C) Sebastian Winkler -

www.g-lader.info

|